Das Eisen und sein Kumpel, der Kohlenstoff

Die Eisenwerkstoffe, vor allem der Stahl, sind die wichtigsten Metalle in unserer modernen Welt. Ohne sie wäre unsere Technik vermutlich nie entstanden. Und wenn man genauer hinsieht, ist es eine kleine Besonderheit in der Chemie, ohne die unsere technischen Errungenschaften nicht möglich gewesen wären: das Zusammenwirken von Eisen und Kohlenstoff im Stahl.

„Eisenhart!“ sagt mancher, wenn ihn etwas stark beeindruckt. Tatsächlich ist aber reines Eisen gar nicht so hart wie mancher vielleicht denkt. Es ist nicht so weich wie Blei, aber doch für die meisten Anwendungen im Maschinenbau zu weich. Hart wird das Eisen erst, wenn es eine gewisse Menge Kohlenstoff enthält – und dann nennt man es Stahl. Mehr als eineinhalb Milliarden Tonnen von diesem, dem wichtigsten unserer metallischen Werkstoffe, werden auf der Erde jedes Jahr produziert. Stahl ist allgegenwärtig. Wenn Du nicht gerade mitten in der freien Landschaft stehst, wirst Du, egal wo Du bist, jede Menge Gegenstände aus Stahl um Dich herum sehen.

Die Eisenwerkstoffe: Weicheisen, Stahl und Eisengusswerkstoffe

Wenn Eisen mehr als gar keinen bis etwa 2 % Kohlenstoff enthält, bezeichnen wir es als Stahl. Stahl lässt sich wie Weicheisen biegen. Man sagt, er ist umformbar. Der Kohlenstoff macht den Stahl hart. Je mehr Kohlenstoff der Stahl enthält, umso härter ist er, aber auch umso spröder. Wenn Eisen mehr als 2 % Kohlenstoff enthält, ist es nicht mehr umformbar. Es bricht, wenn wir versuchen es zu biegen und heißt dann Gusseisen.

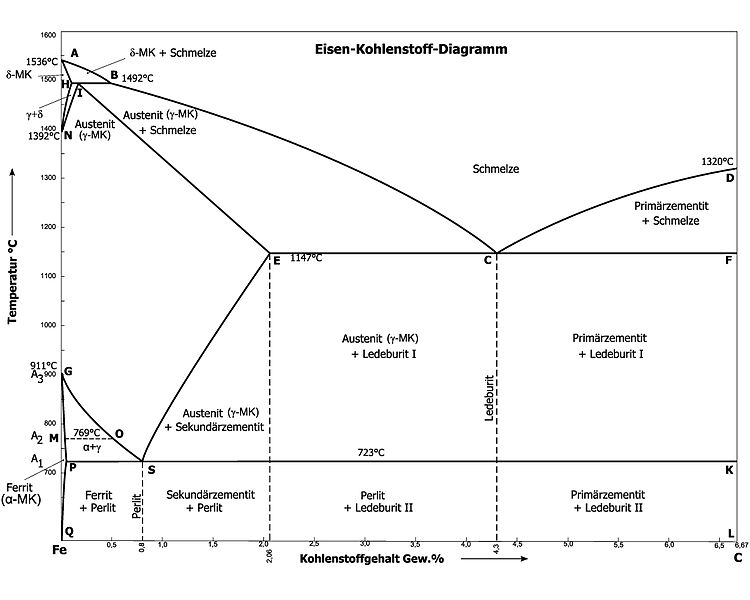

Dass es ausgerechnet 2 % (ganz genau sind es 2,06 %) Kohlenstoff sind, die Stahl enthalten kann, hängt mit der besonderen Beziehung zwischen Eisen und Kohlenstoff zusammen. Wie alle Metalle ist Eisen kristallin aufgebaut. Das Besondere ist, dass es im Kristallgitter des Eisens Plätze gibt, an denen Kohlenstoffatome sitzen können.

Außerdem kann das Eisen eine chemische Verbindung mit dem Kohlenstoff eingehen und das sogenannte Eisenkarbit Fe3C bilden, dass die Werkstofffachleute Zementit nennen. Unlegierter Stahl – Stahl der nur aus Eisen und Kohlenstoff bestellt – ist nun bei Raumtemperatur immer sozusagen eine Mischung aus Eisenkristallen, in denen Kohlenstoffatome mit verbaut sind, und Zementitkristallen.

Insgesamt können im Eisen die genannten 2 % Kohlenstoff im Kristallgitter des Eisens und als Bestandteil des Zementits verbaut werden. Sind in einer Eisenschmelze mehr als diese 2 % Kohlenstoff enthalten, bleibt Kohlenstoff übrig, wenn beim Erstarren das Kristallgitter gebaut wird. Dieser überschüssige Kohlenstoff kristallisiert dann in Form von Graphit aus – und dann hat man Gusseisen. Die Eisengusswerkstoffe, die man tatsächlich verwendet, bewegen sich grob bei etwa 3 % Kohlenstoffgehalt.

Weicheisen oder Reineisen

Eisen ohne Kohlenstoff lässt sich zu verschiedenen Zwecken verwenden. Weil ja das Blei aus unserer Welt verschwinden soll, darf man auf der Jagd kein Bleischrot mehr verwenden. Als Ersatz für das Blei in den Schrotpatronen verwendet man unter anderem Weicheisen. Das ist aber erstens lange nicht so weich wie Blei und zweitens auch viel leichter und daher ein dürftiger Ersatz.

Bleifreier Schrot ist aber nur eine kleine Nischenanwendung für Weicheisen. Eine weitere ist das Kunstschmieden. Je mehr Kohlenstoff ein Stahl enthält, umso schlechter lässt er sich schmieden. Logischerweise lässt sich daher Eisen ohne Kohlenstoff am besten schmieden. Da Weicheisen ja lange nicht so weich ist wie Blei, kann man durchaus schmiedeeiserne Gegenstände daraus machen, bei denen der Hauptzweck das Aussehen ist. Unter dem Namen Reineisen kann man Weicheisen zum Schmieden im einschlägigen Fachhandel kaufen.

Der Hauptanwendungsbereich für Weicheisen ist aber die Elektrotechnik. Weicheisen ist zwar magnetisierbar, hält aber den Magnetismus nicht. Bringt man ein Stück Weicheisen in ein Magnetfeld wird es zwar auch magnetisch, verliert den Magnetismus aber vollständig wieder, wenn das Magnetfeld nicht mehr da ist. Stahl hingegen behält einen Restmagnetismus, auch wenn das Magnetfeld weg ist.

In der Elektrotechnik brauch man für Wicklungskerne Eisen, das den Magnetismus nicht hält. In einem Trafo oder einem Elektromotor müssen die Wicklungskerne ja in der Sekunde 50 mal ummagnetisiert werden. Würden sie bei jeden Wechsel der Stromrichtung den Magnetismus behalten, müsste der Strom beim Aufbauen des Magnetfelds in die andere Richtung erst einmal gegen das alte Magnetfeld arbeiten. Das würde eine Menge Energie kosten und den Wirkungsgrad eines Trafos oder eines Elektromotors erheblich verschlechtern.

Der Hauptabnehmer für Weicheisen ist daher die Elektrotechnik. Man verwendet es vor allem in Form von sogenannten Trafoblechen, aus denen man die Wicklungskerne von Trafos und dergleichen herstellt.

Die Eisengusswerkstoffe

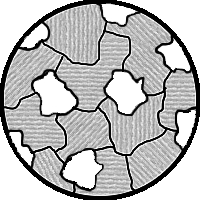

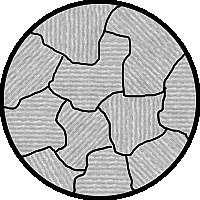

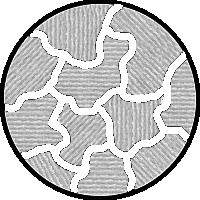

Normalerweise kristallisiert der Kohlenstoff im Gusseisen in Form von Graphitblättchen, man kann auch sagen Lamellen, aus. Das ist dann das ganz gewöhnliche Gusseisen. Der Fachmann sagt dazu lammelarer Grauguss oder Gusseisen mit Lamellengraphit. Die Graphitlamellen sind scharfkantig. Daher stellen sie nicht nur sozusagen Löcher im Gefüge dar, sondern üben auch noch eine Kerbwirkung aus. Sie sind sozusagen Sollbruchstellen im Gefüge und deswegen ist der lammelare Grauguss der sprödeste der Eisenwerkstoffe.

Es muss wohl mal jemand auf die Idee gekommen sein, dass man vielleicht den Graphit im Gusseisen überreden könnte, beim Erstarren der Schmelze nicht in Form von Lamellen, sondern als Kügelchen auszukristallisieren. Dann wäre wenigstens die Kerbwirkung der scharfen Kanten der Lamellen weg.

Oder man hat es zufällig herausgefunden. Jedenfalls funktioniert das, wenn man der Schmelze eine Prise Magnesium zufügt. Wenn man den Graphit so überredet, Kügelchen zu bilden, bekommt man Gusseisen mit Kugelgraphit. Kügelchen kann man vornehm auch als Globuli oder Sphäroliten bezeichnen. Deswegen heißt das Gusseisen mit Kugelgraphit auch globularer Grauguss oder Sphäroguss. Dieses Gusseisen ist etwas weniger spröde als das ganz gewöhnliche mit Lamellengraphit.

Das doofe Gusseisen

Gusseisen ist spröde. Es lässt sich deswegen nicht umformen. Auch wenn man es zerspanen – also drehen, fräsen usw. – will, macht es gewisse Probleme. Warum tut man sich das an und gießt nicht einfach Stahl?

Gut, Gusseisen hat auch den einen oder anderen Vorteil. Es dämpft aufgrund der eingelagerten Graphitteilchen Schwingungen, weswegen man es gerne für Maschinenbetten nimmt. Es ist auch sehr druckfest. Seine Oberfläche, die Gusshaut ist recht beständig gegen Rost. Es leitet die Wärme schlechter als Stahl, speichert sie dafür aber besser. Aber das sind nicht die eigentlichen Gründe.

Je mehr Kohlenstoff Eisen enthält, desto niedriger ist sein Schmelzpunkt. Stahl schmilzt erst bei etwa 1500 °C, Gusseisen bereits bei 1300 °C. Außerdem ist die Schmelze von Gusseisen dünnflüssiger als flüssiger Stahl. Es fließt besser in Ecken und Winkel der Gussform. Man kann damit also recht feine Formen und komplizierte Werkstücke aus einem Stück herstellen.

Daher hat der Eisenguss auch heute noch seine Bedeutung in der Fertigungstechnik. Aus Gusseisen macht man Teile, die aufgrund ihrer Dicke nicht brechen, auch wenn sie spröde sind. Ein Gullideckel beispielsweise ist aus Gusseisen, aber so massiv, dass er es ohne weiteres aushält, wenn ein Auto drüber fährt.

Es ist schon nicht ganz einfach, Gusseisen zu gießen. Wie das geht, hat man in Europa erst in der Neuzeit herausgefunden. Bis dahin dominierte das Schmieden die Metallverarbeitung. Gussteile machte man aus Bronze. Bronze zu gießen ist wesentlich einfacher und den Bronzeguss beherrscht der Mensch seit der Antike. Stahlguss ist noch schwieriger als Eisenguss. Er kam daher erst im 19. Jahrhundert auf.

Eisenwerkstoffe: Der Temperguss

Roheisen, wie es aus dem Hochofen kommt, enthält so viel Kohlenstoff, dass man es zu rein gar nichts gebrauchen kann. Deswegen entzieht man ihm im Stahlwerk diesen Kohlenstoff. Und zwar so viel davon, dass der Kohlenstoffgehalt übrig bleibt, den man für den jeweiligen Stahl haben möchte. Es gibt dafür verschiedene Verfahren, aber allgemein spricht man vom Frischen des Roheisens zu Stahl.

Jetzt muss sich mal wohl jemand überlegt haben, ob es wohl möglich wäre, einem Werkstück aus Gusseisen nachträglich so viel Kohlenstoff zu entziehen, dass daraus so eine Art Stahl wird. Das geht tatsächlich. Man glüht das Gusseisen dazu mit Substanzen, die Sauerstoff abgeben. Dabei verbrennt der überschüssige Kohlenstoff, ähnlich wie der in der Roheisenschmelze im Stahlwerk.

Weil das ganze also dem Frischen im Stahlwerk nachempfunden ist, aber nicht im flüssigen sondern im glühenden Zustand stattfindet, spricht man von Glühfrischen. Man sagt dazu auch Tempern. Das so behandelte Gusseisen heißt Temperguss.

Das funktioniert zwar nur bis zu einer bestimmten Wandstärke, aber das ist nicht so schlimm. Gerade dünnwandige Werkstücke möchte man ja zäh haben; massive Teile brechen ja auch nicht, wenn sie spröde sind. Beim Tempern kann man praktisch den Kohlenstoff entziehen, der als Graphit auskristallisiert ist. Klappt das Tempern richtig, bekommt man also ein Eisen mit 2 % Kohlenstoff. Und das ist ja eigentlich nichts anderes als ein Stahl mit maximalem Kohlenstoffgehalt.

Tatsächlich lässt sich Temperguss biegen, also umformen. Das bedeutet, dass man gewöhnliches Gusseisen gießt – was ja leichter geht als Stahlguss – und nachträglich so eine Art Stahl daraus macht. Man könnte also sagen, dass dieser Vertreter der Eisenwerkstoffe, der Temperguss, der Stahlguss für Arme ist. 😉

Eisenwerkstoffe mit bis zu 2 % Kohlenstoff: Stahl

Wie alle Eisenwerkstoffe und andere Metalle ist Eisen ja kristallin aufgebaut. Und zwar bildet es ein kubisches Kristallgitter, also eines aus lauter kleinen Würfeln. Wenn Eisen nur wenig Kohlenstoff enthält, setzen sich die Kohlenstoffatome in die Mitten der Würfel, die von den Kohlenstoffatom gebildet werden. Es entsteht dadurch das sogenannte kubisch-raumzentrierte Gefüge, welches man als Ferrit bezeichnet.

Allerdings verbinden sich auch schon bei geringem Kohlenstoffgehalt Kohlenstoffatome mit Eisenatomen zu Eisencarbid Fe3C. In der Werkstoffkunde bezeichnet man es als Zementit. Dieses Zementit hat eine lustige Eigenschaft: Es bildet mit dem Ferrit Mischkristalle. Diese Mischkristalle bestehen aus Schichten von Ferrit und Zementit, die sich abwechseln. Würde man so einen Kristall entsprechend vergrößern, würde er als gestreift erscheinen. Im normalen Mikroskopbild erscheint er aber schimmernd wie Perlmutt. Deswegen bezeichnet man dieses Gefüge aus Ferrit-Zementit-Mischkristallen in der Werkstoffkunde als Perlit.

Je mehr Kohlenstoff also im Eisen – das jetzt Stahl heißt – enthalten ist, umso mehr Zementit kann gebildet werden. Und umso mehr Körner, also Kristalle, können aus diesen Perlit bestehen. Wenn unser Stahl genau 0,8 % Kohlenstoff enthält, tritt eine Art Sättigung ein: Der Kohlenstoff reicht genau für so viel Zementit und Ferrit aus, dass jeder einzelne Kristall aus Perlit bestehen kann. Diese Stahl mit 0,8 % Kohlenstoff bezeichnet man als eutektoiden Stahl. Davon wird gleich noch die Rede sein,

Enthält der Stahl nun aber mehr als 0,8 % Kohlenstoff, bleibt Zementit vom Bau der Perlit-Kristalle übrig. Dieses Zementit lagert sich zwischen den Perlit-Kristallen an, also an dem Grenzflächen der einzelnen Körner. Man spricht dabei von Korngrenzenzementit. Das geht gut bis zu diesem ominösen 2,06 % Kohlenstoff, den der Stahl enthalten kann. Ist mehr drin, kristallisiert das Zuviel an Kohlenstoff, wie oben schon beschrieben, in Form von Graphit aus und wir haben Gusseisen, jene andere Gruppe der Eisenwerkstoffe.

Stahl beim Erwärmen: Austenit

Eisenwerkstoffe machen interessante Dinge, wenn man sie erwärmt. Wird Stahl erwärmt, beginnt sein Gefüge irgendwann damit, sich zu verändern. Bei 723 °C – der sogenannten Umwandlungstemperatur – löst sich das Eisencarbid, das Zementit, auf und der darin enthaltene Kohlenstoff wird sozusagen frei. Ab dieser Temperatur gefällt es den Kohlenstoffatomen auch nicht mehr in den Würfelmittten. Sie wollen jetzt lieber in den Mitten der Seitenflächen der Würfel sitzen. Das Gefüge was jetzt entsteht, bezeichnet man als kubisch-flächenzentriert. Es gibt auch einen Namen dafür, der heißt Austenit.

Bei diesem berühmten 723 °C, der Umwandlungstemperatur, beginnt also Austenit zu entstehen. Wenn der Stahl weniger als 0,8 % Kohlenstoff enthält – man nennt das untereutektoid – entsteht zunächst nur ein wenig Austenit. Steigt die Temperatur weiter, wandelt sich immer mehr Perlit in Austenit um. Ab einer bestimmten Temperatur ist dann nur noch Austenit vorhanden.

Je mehr Kohlenstoff enthalten ist, umso niedriger ist die Temperatur, bei der sich alles in Austenit verwandelt hat. Beim eutektoiden Stahl, also einem Stahl mit genau 0,8 % Kohlenstoffgehalt, wandelt sich bereits bei 723 °C alles Perlit in Austenit um.

Sind mehr als 0,8 % Kohlenstoff in unserem Stahl enthalten, nennt man ihn übereutektoid. Bei ihm passiert etwas ähnliches wie beim untereutektoiden Stahl: Auch hier entsteht nicht gleich bei 723 °C das ganze Austenit. Nur ist jetzt hier bis zu einer bestimmten Temperatur außer dem Austenit noch Zementit vorhanden. Nun steigt die Temperatur, bei der nur noch Austenit vorhanden ist, wiederum mit dem Kohlenstoffgehalt an.

Eisenbeisser/Lizenz: CC Attribution-Share Alike 3.0 Unported)

Austenit ist nun ein besonderes Zeug: Natürlich wird Stahl wie viele Stoffe beim Erwärmen weicher und leichter umformbar. Er wird aber noch weicher und zäher, wenn er sich in Austenit verwandelt. Beim Schmieden sollte die Temperatur des Stahls daher so hoch sein, dass er komplett aus Austenit besteht.

Eisenwerkstoffe lassen allerhand mit sich machen: Man kann den Stahl auch dazu überreden, bereits bei Zimmertemperatur austenitisch zu sein. Beim Chromnickelstahl bewirkt das Nickel diesen Effekt. Solche Stähle nennt man austenitische Stähle. Sie sind gut umformbar und daher verwendet man sie, um daraus zum Beispiel Töpfe und Schüsseln zu machen. Wenn er dann auch noch Molybdän enthält, ist er auch bei Kontakt mit Kochsalz und schwachen Säuren wie Essig und Zitronensaft, ja sogar bei verdünnter Salz- oder Schwefelsäure rostbeständig.

Exkurs: Eutektikum und Eutektoid

Der Ausdruck Eutektoid, auch als Eigenschaftswort verwendet, lehnt sich an das Wort Eutektikum an. Ein Eutektikum ist eine Legierung, die bei einer bestimmten Temperatur flüssig wird, ohne dass es einen teigigen Übergangsbereich gibt. Und umgekehrt, erstarrt es schlagartig, wenn der Schmelzpunkt unterschritten wird. Das passiert bei ganz bestimmten Mischungsverhältnissen. Und natürlich nicht nur im Bereich der Eisenwerkstoffe.

Ein solches Eutektikum ist zum Beispiel eine Legierung aus 60 % Zinn und 40 % Blei. Elektronikbastler kennen diese Legierung als Radio- oder Elektroniklot. Der technische Ausdruck dafür heißt Sickerlot . Wenn man damit ein elektronisches Bauteil in eine Platine einlötet, erstarrt dieses Lot sofort, wenn man den Lötkolben wegnimmt. So kann nach dem Löten nichts mehr verwackeln, es ist sofort eine feste Verbindung vorhanden.

Andere Mischungsverhältnissen zwischen Zinn und Blei haben einen teigigen Übergangsbereich zwischen fest und flüssig. Bei Karosserielot zum Beispiel ist dieser Übergangsbereich erwünscht, weil man so mit diesem Karosserielot sozusagen spachteln kann. Da nun ja Blei aus unserer Welt verschwinden soll, gibt es auch keine Zinn-Bleilote mehr zu kaufen. Jedenfalls nicht offiziell im Laden. Im Internet bekommt man das Elektroniklot aber immer noch.

Weil bei diesen 0,8 % Kohlenstoff im Stahl die Umwandlung von Perlit in Austenit bei 723 °C ohne Übergangsbereich stattfindet, so wie ein Eutektikum am erst am Schmelzpunkt und dann komplett schmilzt, lehnte man die Bezeichnung für diesen Stahl mit 0,8 % Kohlenstoff an das Eutektikum an und nannte sie Eutektoid.

Übrigens haben die Mischungen aus Eisen und Kohlenstoff, die Eisenwerkstoffe, nicht nur ein Eutektoid, sondern auch ein Eutektikum: Wie man ebenfalls aus dem Eisen-Kohlenstoff-Diagramm oben entnehmen kann, schmilzt Gusseisen mit 4,3% Kohlenstoff bei etwa 1150 °C ohne teigigen Übergangsbereich.

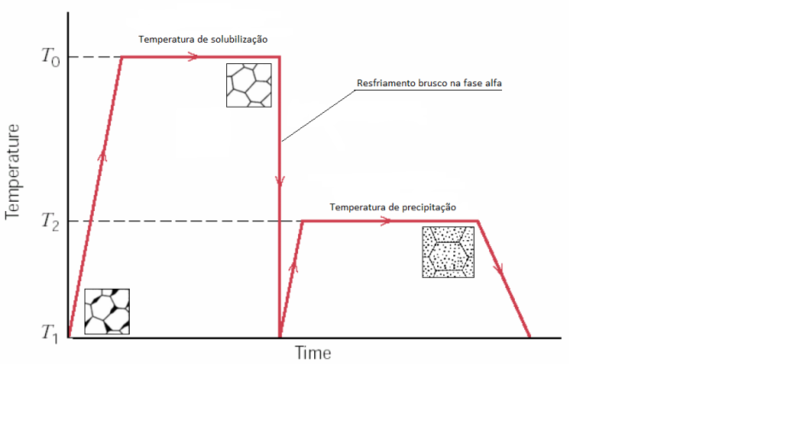

Wie man Stahl härtet und anlässt

Wenn wir Stahl zum Glühen bringen, wird er also ab einer bestimmten Temperatur vollständig zu Austenit. Lässt man ihn dann langsam abkühlen, spielen sich die Vorgänge umgekehrt ab. Ein Teil der Kohlenstoffatome verbinden sich mit Eisenatomen zu Zementit und der Rest nimmt wieder seine Plätze in den Würfelmitten der Kristallstruktur ein. Wenn der Stahl ganz abgekühlt ist, ist er dann praktisch wieder so, wie er vor dem Erwärmen war.

Kühlt man den glühenden Stahl jedoch schlagartig ab, indem man ihn zum Beispiel in kaltes Wasser steckt, kann sich die Rückumwandlung nicht geordnet vollziehen. Weil sich nicht schnell genug Eisencarbid bilden kann werden Kohlenstoffatome sozusagen heimatlos. Wenn die Kohlenstoffatome in den Würfelnmitten sitzen sollen, kann man ja viel weniger im Gefüge unterbringen, als wenn sie in den Seitenflächen der Würfel sitzen.

Jetzt wollen aber trotzdem alle Kohlenstoffatome in die Würfelmitten. Weil da aber nicht genug Platz für alle ist, verklemmen sich die Kohlenstoffatome, die Pech gehabt und keinen Platz in einer Würfelmitte gefunden haben, im Gefüge. Das bewirkt Spannungen, die wir von außen als Härte wahrnehmen: Der Stahl ist gehärtet. Dieses verspannte, harte Gefüge, das beim Härten entsteht, nennt man Martensit.

Nach dem Härten ist der Stahl, wie man sagt, glashart. Das ist in der Regel härter, als man ihn eigentlich haben möchte. Deswegen erwärmt man den Stahl jetzt wieder ein wenig. Wärme ist ja nichts anderes als die Schwingungen der Atome und Moleküle in einem Körper. Durch diese Schwingungen schüttelt sich das Gefüge nun so zu sagen wieder zurecht. Es bildet sich Zementit und darin werden die Kohlenstoffatome aufgeräumt, welche vorher für die Spannungen gesorgt haben.

Je nachdem wie warm man den Stahl wieder macht und wie lang man die Wärme einwirken lässt, mildert sich die Glashärte zur sogenannten Gebrauchshärte. Das nennt man Anlassen. Die gleiche Milderung der Härte kann man durch kürzeres Anlassen bei höherer Temperatur oder auch durch längeres Anlassen bei einer niedrigeren Temperatur erreichen.

Man kann das Anlassen auch so weit treiben, dass der Stahl wieder so weich wird wie er vor dem Härten war. Beim Härten hat er aber kleinere Kristalle bekommen, man sagt, er hat ein feineres Korn. Dieses feinere Korn bleibt dem Stahl, auch wenn man die Härte wieder komplett wegnimmt. Es macht den Stahl zäher und das ist dann der Zweck der Übung. Dieses Härten und nachfolgende Anlassen bis der Stahl wieder weich ist, nennt man Vergüten. Vergüteter Stahl ist also zwar nicht härter aber zäher, als er vorher war.

Härten und Anlassen: handwerklich und industriell

Beim Härten und Anlassen kann man nun im wesentlichen auf zwei Arten vorgehen. Man kann es mit dem Schmiedefeuer oder einen Brenner handwerklich machen. Und man kann es mit entsprechenden Öfen auch sozusagen industriell machen.

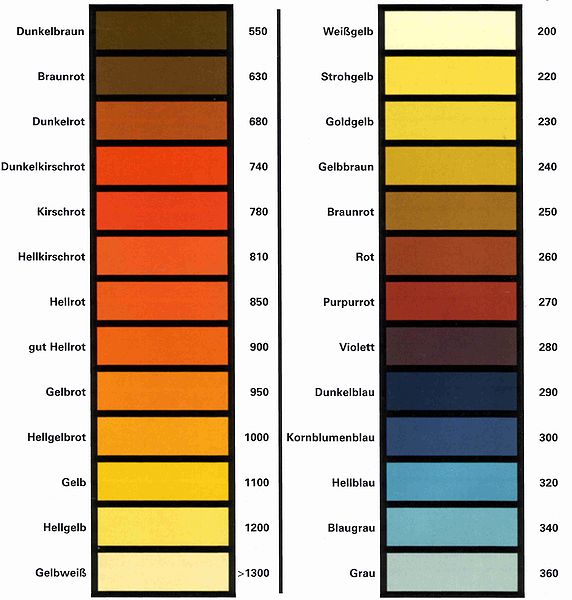

Wenn ein Schmied ein Werkstück härten will, muss er es natürlich zunächst auf die entsprechende Temperatur bringen. Die erkennt er an der Farbe, die der glühende Stahl hat. Dann schreckt er sein Stückchen in einem Eimer Wasser oder in Öl ab. Dünne Werkstücke wie Messer sollte man in Öl härten, weil sie beim Abschrecken in Wasser leicht Risse bekommen. Massive Werkstücke wie zum Beispiel Meißel kann man in Wasser härten.

Zum Anlassen dient jetzt auch wieder die Farbe als Merkmal für die Temperatur. Je nach Temperatur bilden sich nämlich auf der Oberfläche des Stahls bestimmte Oxide, die charakteristische Farben haben. Und an diesen Farben, die man Anlassfarben nennt, kann man die Temperatur erkennen.

Nach dem Härten macht der Schmied also sein Werkstück erst mal blank, damit er die Anlassfarben erkennen kann. Dann erwärmt er es gezielt, bis es die richtige Farbe und damit die richtige Temperatur hat. Dann steckt er es wieder ins Wasser, damit es nicht zu weich wird.

In einer richtigen Härterei – heute heißt das vornehm Wärmebehandlungszentrum – hat man dafür Öfen. Mit dem Härteofen macht man das Werkstück zum Härten warm. Er hat einen Thermostat, an dem man die passende Härtetemperatur eingestellt. Dann lässt man das Werkstück so lange im Ofen, bis es dessen Temperatur angenommen hat und dann noch eine Weile, damit sich alles in Austenit umwandeln kann.

Auch jetzt wird das Werkstück in Wasser oder Öl abgeschreckt. Dann kommt es in den Anlassofen, den man auch wieder auf die passende Temperatur eingestellt hat und bleibt eine bestimmte Zeit darin. Ein Messer aus Kohlenstoffstahl mit 0,8 % Kohlenstoffgehalt – daraus bestehen zum Beispiel die Blattfedern von älteren Autos – kann man auch im Backofen anlassen. Der schafft ja 250 °C und das genügt, wenn man das Messer zwei Stunden drin lässt.

Eisenwerkstoffe mit Eisenwerkstoffen bearbeiten

Ohne diese besondere Beziehung zwischen Eisen und Kohlenstoff gäbe es vermutlich unsere komplette Technik nicht. Abgesehen vom Schleifen hatte man lange Zeit nur Stahl, um Eisenwerkstoffe zu bearbeiten. Nur weil man Stahl härten kann, funktioniert das. Man kann ein stählernes Werkzeug im weichen Zustand durch Zerspanen in die richtige Form bringen. Härtet man es dann, kann man damit wiederum ungehärteten Stahl zerspanen.

Lange Zeit gab es nichts anderes . Schon im Mittelalter oder noch früher konnte man eine Feile im weichen Zustand hauen, also mit einem Meißel die Zähne einkerben. Härtete man sie dann, konnte man damit weichen Stahl bearbeiten.

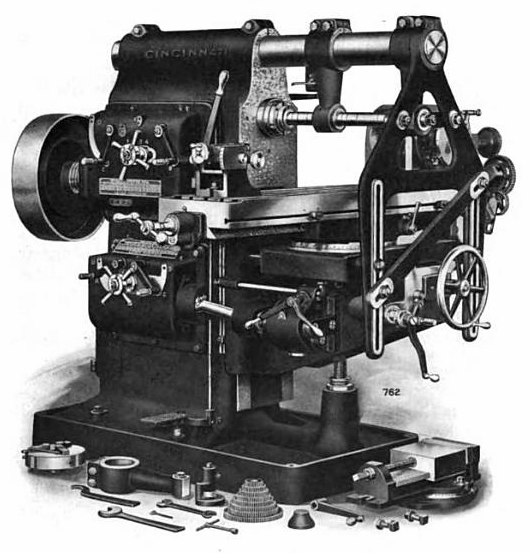

Auch als die Industrialisierung schon weit fortgeschritten war, war die Palette der verfügbaren Eisenwerkstoffe noch recht dürftig: Es gab nichts anderes als Kohlenstoffstahl, um daraus Werkzeuge zu machen, mit denen man Stahl bearbeiten konnte. Als Kohlenstoffstahl bezeichnet man Stähle, die außer Eisen nur Kohlenstoff enthalten und keine anderen Legierungsbestandteile. Das Problem dabei: Man bekommt einfache Kohlenstoffstähle zwar recht hart, aber sie verlieren bei Wärme sehr schnell ihre Härte. Man konnte daher Werkzeugmaschinen nur sehr langsam laufen lassen, damit die Werkzeuge nicht zu warm wurden und ihre Härte verloren.

Auch Eisenwerkstoffe: Werkzeugstähle und Schnellstähle

Ein gewisser Frederick Winslow Taylor erfand etwa 1900 eine etwas bessere Werkzeugstahl. Das war der sogenannte Schnellarbeitsstahl, mit dem man doppelt so schnell schneiden konnte wie mit gewöhnlichem Kohlenstoffstahl. Er enthielt bestimmte Legierungselemente, die bewirkten, dass die Härte bei Erwärmung nicht so schnell flöten ging.

Solche Stähle wurden dann verbessert und heute kann man mit Hochleistungschnellstählen (HSS) etwa achtmal so schnell schneiden wie mit gewöhnlichem Kohlenstoffstahl. Um 1930 erfand man dann Hartmetalle, mit denen man noch viel schneller schneiden kann. So um den Ersten Weltkrieg hatte es bereits Hartlegierungen gegeben, mit denen man auch schon deutlich schneller schneiden konnte als mit Werkzeugstählen.

Die moderneren Schneidstoffe hätte es aber vermutlich erst gar nicht gegeben, wenn nicht schon vorher eine recht hoch entwickelte Maschinenbauindustrie dagewesen wäre. Und die hatte nur entstehen können, weil man Stahl härten und damit dann ungehärteten Stahl bearbeiten kann.

4 Pingbacks